1. 引言

隨著現(xiàn)代工業(yè)技術(shù)發(fā)展,越來越多的工業(yè)廠房如雨后春筍般涌現(xiàn),而鋼結(jié)構(gòu)網(wǎng)架也越來越多的運用到工業(yè)廠房的屋面之中。鋼結(jié)構(gòu)網(wǎng)架具有抗震性、隔音性、耐久性及節(jié)能環(huán)保等等優(yōu)點,但其特殊的安裝方法(整體拼裝)和自身特性(自重較大等),讓其吊裝就位成為了施工過程中的一大重點和難點,尤其是隨著現(xiàn)代廠房規(guī)模的日益增大,廠房屋面也越來越讓傳統(tǒng)吊裝方法捉襟見肘,本文主要介紹采用新型液壓技術(shù)實現(xiàn)鋼網(wǎng)架屋面同步提升。

2. 液壓提升原理

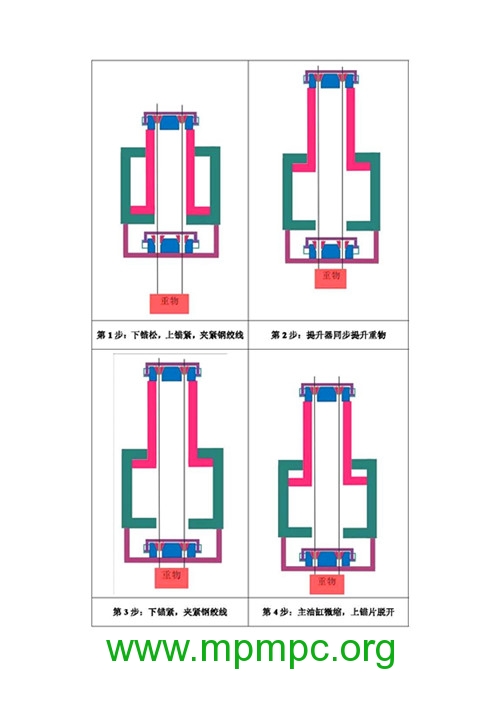

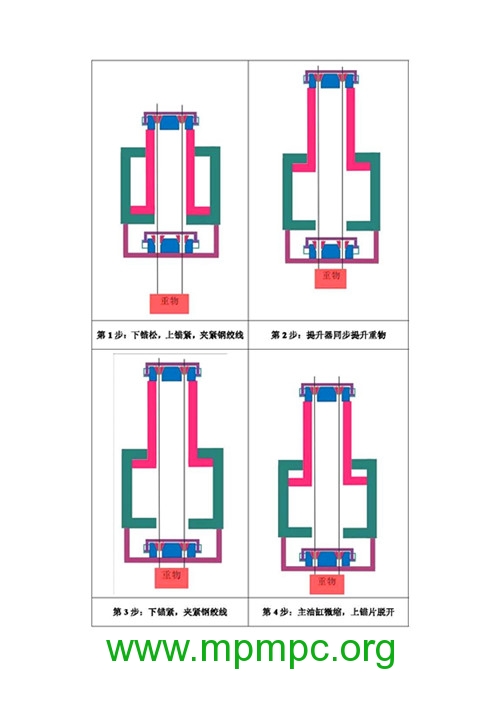

“液壓同步提升技術(shù)”采用液壓提升器作為提升機具,柔性鋼絞線作為承重索具。液壓提升器為穿芯式結(jié)構(gòu),以鋼絞線作為提升索具,有著安全、可靠、承重件自身重量輕、運輸安裝方便、中間不必鑲接等一系列獨特優(yōu)點。

液壓提升器兩端的楔型錨具具有單向自鎖作用。當錨具工作(緊)時,會自動鎖緊鋼絞線;錨具不工作(松)時,放開鋼絞線,鋼絞線可上下活動。

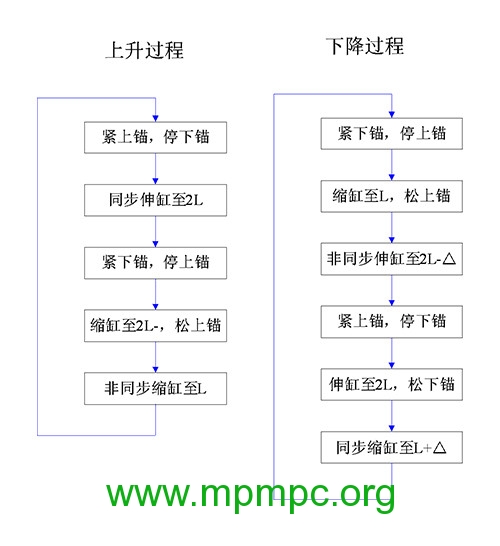

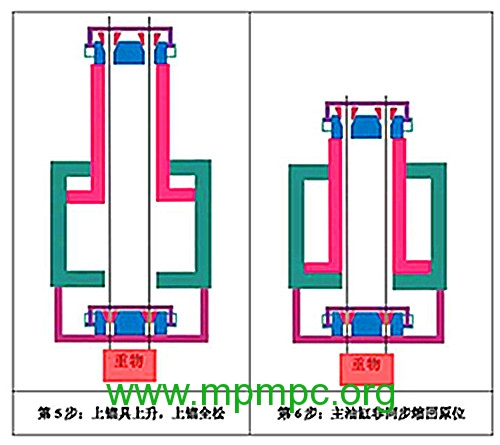

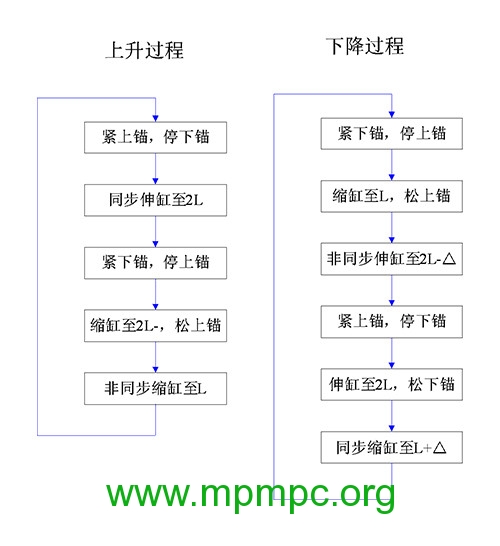

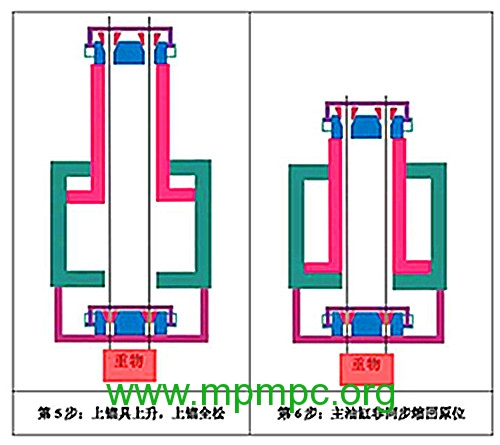

液壓提升過程見圖所示,一個流程為液壓提升器一個行程。當液壓提升器周期重復動作時,被提升重物則一步步向上移動。

液壓提升原理圖

上升工況步序動作示意如下圖所示。

液壓提升器提升工作原理表

3. 液壓系統(tǒng)配置

液壓提升系統(tǒng)主要由液壓提升器、液壓泵源系統(tǒng)、傳感檢測及計算機同步控制系統(tǒng)組成。液壓提升系統(tǒng)的配置本著安全性、符合性和實用性的原則進行。

3.1 液壓提升器配置

液壓提升器配置需滿足網(wǎng)架提升各吊點理論提升反力的要求,盡量使每臺提升設備受載均勻。

液壓提升器標準配置5根鋼絞線,額定提升能力從幾十噸至上百噸不等。鋼絞線作為柔性承重索具,采用多根高強度低松弛預應力鋼絞線,抗拉強度需滿足特定網(wǎng)架要求,破斷拉力總和應滿足特定網(wǎng)架提升要求。

3.2 液壓泵源系統(tǒng)

液壓泵源系統(tǒng)為液壓提升器提供液壓動力,在各種液壓閥的控制下完成相應動作。

在不同的工程使用中,由于吊點的布置和液壓提升器的配置都不盡相同,為了提高液壓提升設備的通用性和可靠性,泵源液壓系統(tǒng)的設計采用了模塊化結(jié)構(gòu)。根據(jù)提升重物吊點的布置以及液壓提升器數(shù)量和液壓泵源流量,可進行多個模塊的組合,每一套模塊以一套液壓泵源系統(tǒng)為核心,可獨立控制一組液壓提升器,同時可用比例閥塊箱進行多吊點擴展,以滿足各種類型提升工程的實際需要。

3.3 電氣同步控制系統(tǒng)

電氣同步控制系統(tǒng)由動力控制系統(tǒng)、功率驅(qū)動系統(tǒng)、傳感檢測系統(tǒng)和計算機控制系統(tǒng)等組成。

電氣控制系統(tǒng)主要完成以下兩個控制功能:

集群提升器作業(yè)時的動作協(xié)調(diào)控制。無論是提升器主油缸,還是上、下錨具油缸,在提升工作中都必須在計算機的控制下協(xié)調(diào)動作,為同步提升創(chuàng)造條件;

各點之間的同步控制是通過調(diào)節(jié)液壓系統(tǒng)的流量來控制提升器的運行速度,保持被提升構(gòu)件的各點同步運行,以保持其空中姿態(tài)。

液壓同步提升施工技術(shù)采用行程及位移傳感監(jiān)測和計算機控制,通過數(shù)據(jù)反饋和控制指令傳遞,可全自動實現(xiàn)同步動作、負載均衡、姿態(tài)矯正、應力控制、操作閉鎖、過程顯示和故障報警等多種功能。

操作人員可在中央控制室通過液壓同步計算機控制系統(tǒng)人機界面進行液壓提升過程及相關數(shù)據(jù)的觀察和(或)控制指令的發(fā)布。

3.4 提升速度及加速度

3.4.1 提升速度

液壓同步提升系統(tǒng)的提升速度取決于液壓泵源系統(tǒng)的流量、錨具切換、同步精度設定、其他輔助工作所占用的時間以及整個系統(tǒng)工作的狀況,系統(tǒng)理論提升速度約為12m/h(提升就位前降低提升速度)。

3.4.2 提升加速度

液壓同步提升作業(yè)過程中各點速度保持勻速、同步。在提升的啟動和制動時,其加速度取決于液壓泵源系統(tǒng)流量及液壓提升器的工作壓力,加速度極小,以至于可以忽略不計。這為提升過程中臨時措施的安全性增加了保證。

4 液壓系統(tǒng)同步控制

4.1 提升同步控制策略

控制系統(tǒng)根據(jù)一定的控制策略和算法實現(xiàn)對網(wǎng)架提升部分的整體提升(下降)的姿態(tài)控制和荷載控制。在提升(下降)過程中,從保證結(jié)構(gòu)吊裝安全角度來看,應滿足以下要求:

1)應盡量保證各個提升吊點的液壓提升設備配置系數(shù)基本一致;

2)應保證提升(下降)結(jié)構(gòu)的空中穩(wěn)定,以便提升網(wǎng)架結(jié)構(gòu)能正確就位,也即要求各個吊點在上升或下降過程中能夠保持一定的同步性。

根據(jù)以上要求,制定如下的控制策略:

集群的液壓提升器中的任意一臺提升速度和行程位移值設定為標準值,作為同步控制策略中速度和位移的基準。在計算機的控制下,其余液壓提升器分別以各自的位移量來跟蹤比對,根據(jù)兩點間位移量之差ΔL進行動態(tài)調(diào)整,保證各吊點在提升過程中始終保持同步。

4.2 同步控制原理

計算機控制,通過數(shù)據(jù)反饋和控制指令傳遞,實現(xiàn)同步動作、負載均衡、姿態(tài)矯正、應力控制、過程顯示和故障報警等多種功能。

4.3 壓力、位移不同步防控措施

(1) 提升過程按照實際壓力的110%-115%調(diào)節(jié)各個點的泵源壓力,保證個別或者部分點無法單獨完成整體網(wǎng)架的升降動作;

(2) 提升加載階段復核重量,如偏差較大需重新分析及設定泵源壓力;

(3) 所有提升器集群動作,每個提升行程實時進行各點位移監(jiān)控,同步超差過大系統(tǒng)自動報警,停止提升,檢查復核后方能再次啟動,保證構(gòu)件不會在各點不同步超差的狀態(tài)下提升;

(4) 根據(jù)天氣預報,盡量選取小風天氣提升,大于6級風停止提升,采用臨時纜風繩固定。

5 提升過程中的穩(wěn)定性控制

5.1 液壓提升的穩(wěn)定性

采用液壓提升整體同步提升網(wǎng)架結(jié)構(gòu),與用卷揚機或吊機吊裝不同,可通過調(diào)節(jié)系統(tǒng)壓力和流量,嚴格控制起動的加速度和制動加速度,使其接近于零以至于可以忽略不計,保證提升過程中網(wǎng)架結(jié)構(gòu)和臨時支撐結(jié)構(gòu)的穩(wěn)定性。

5.2 臨時結(jié)構(gòu)設計的穩(wěn)定性控制

與整體提升有關的臨時結(jié)構(gòu)設計,包括加固措施,均應充分考慮各種不利因素的影響,保證整體提升過程的穩(wěn)定性和絕對安全。

臨時結(jié)構(gòu)設計除應考慮荷載分布不均勻性、提升不同步性、施工荷載、風荷載、動荷載等因素的影響,在計算模型的建立過程以及荷載分項系數(shù)選取時充分考慮以上因素,還應該對相關永久結(jié)構(gòu)的加固以及臨時結(jié)構(gòu)與永久結(jié)構(gòu)的連接要求有充分的認識。這樣才能夠保證提升過程中不出現(xiàn)結(jié)構(gòu)安全隱患。

5.3網(wǎng)架自身的穩(wěn)定性控制

通過對整體提升過程各種工況的網(wǎng)架結(jié)構(gòu)進行分析,對提升安裝過程中的結(jié)構(gòu)變形、應力狀態(tài)進行預先調(diào)整控制;網(wǎng)架中間及端部分段在組拼時、提升之前通過加設臨時支撐結(jié)構(gòu)、加固構(gòu)件/板件,臨時改變永久結(jié)構(gòu)的受力體系,達到控制局部變形和改善局部應力狀態(tài)的目的,保證網(wǎng)架結(jié)構(gòu)在提升安裝過程的穩(wěn)定性和安全。

5.4 液壓提升力的控制

通過預先分析計算得到的網(wǎng)架結(jié)構(gòu)整體提升過程中各吊點提升反力數(shù)值,在液壓同步提升系統(tǒng)中,依據(jù)計算數(shù)據(jù)對每臺液壓提升器的最大提升力進行相應設定。

當遇到某吊點實際提升力有超出設定值趨勢時,液壓提升系統(tǒng)自動采取溢流卸載,使得該吊點提升反力控制在設定值之內(nèi),以防止出現(xiàn)各吊點提升反力分布嚴重不均,造成對永久結(jié)構(gòu)及臨時設施的破壞。

5.5 空中停留的穩(wěn)定性控制

由于網(wǎng)架工程所配套的安裝工程需要,為保證網(wǎng)架結(jié)構(gòu)在暫停提升時的穩(wěn)定性,主要從以下幾個方面考慮。

1)液壓提升器自身獨有的機械和液壓自鎖裝置,保證了網(wǎng)架在整體提升過程中能夠長時間的在空中停留。

2)網(wǎng)架提升離地之前,應在其立柱附近,將水平限位所需的鋼絲繩、卸扣和導鏈等預先掛好,方便隨時使用。

5.6 提升過程同步控制措施

網(wǎng)架整體同步提升過程中,液壓提升系統(tǒng)的同步性控制是穩(wěn)定性控制的一個重要環(huán)節(jié)。

首先是液壓同步提升系統(tǒng)設備自身設計的安全性保障。通過液壓回路中設置的液壓自鎖裝置以及機械自鎖系統(tǒng),在液壓提升器停止工作或遇到停電、油管爆裂等意外情況時,液壓提升器能夠長時間鎖緊鋼絞線,確保被提升結(jié)構(gòu)的安全。

其次是保證液壓提升系統(tǒng)設備的完好性,在正式提升之前進行充分的調(diào)試,以確保其在整個提升過程中能夠?qū)⑼骄瓤刂圃陬A先設定的安全范圍之內(nèi)。

6 提升過程的實現(xiàn)

6.1 提升分級加載

通過試提升過程中對網(wǎng)架、提升設施、提升設備系統(tǒng)的觀察和監(jiān)測,確認符合模擬工況計算和設計條件,保證提升過程的安全。

以計算機仿真計算的各提升吊點反力值為依據(jù),對網(wǎng)架進行分級加載(試提升),各吊點處的液壓提升系統(tǒng)伸缸壓力應緩慢分級增加,依次為20%、40%、60%、70%、80%;在確認各部分無異常的情況下,可繼續(xù)加載到90%、95%、100%,直至網(wǎng)架全部脫離拼裝胎架。

在分級加載過程中,每一步分級加載完畢,均應暫停并檢查如:上吊點、下吊點結(jié)構(gòu)、網(wǎng)架等加載前后的變形情況,以及主樓結(jié)構(gòu)的穩(wěn)定性等情況。一切正常情況下,繼續(xù)下一步分級加載。

當分級加載至網(wǎng)架即將離開拼裝胎架時,可能存在各點不同時離地,此時應降低提升速度,并密切觀察各點離地情況,必要時做“單點動”提升。確保網(wǎng)架離地平穩(wěn),各點同步。

6.2 結(jié)構(gòu)離地檢查

網(wǎng)架離開拼裝胎架約200mm后,利用液壓提升系統(tǒng)設備鎖定,空中停留6-12小時作全面檢查(包括吊點結(jié)構(gòu),承重體系和提升設備等),并將檢查結(jié)果以書面形式報告現(xiàn)場總指揮部。各項檢查正常無誤,再進行正式提升。

6.3 姿態(tài)檢測調(diào)整

用測量儀器檢測各吊點的離地距離,計算出各吊點相對高差。通過液壓提升系統(tǒng)設備調(diào)整各吊點高度,使網(wǎng)架達到水平姿態(tài)。

6.4 整體同步提升

以調(diào)整后的各吊點高度為新的起始位置,復位位移傳感器。在網(wǎng)架整體提升過程中,保持該姿態(tài)直至提升到設計標高附近。

6.5 提升過程的微調(diào)

網(wǎng)架在提升及下降過程中,因為空中姿態(tài)調(diào)整和桿件對口等需要進行高度微調(diào)。在微調(diào)開始前,將計算機同步控制系統(tǒng)由自動模式切換成手動模式。根據(jù)需要,對整個液壓提升系統(tǒng)中各個吊點的液壓提升器進行同步微動(上升或下降),或者對單臺液壓提升器進行微動調(diào)整。微動即點動調(diào)整精度可以達到毫米級,完全可以滿足網(wǎng)架安裝的精度需要。

6.6 提升就位

網(wǎng)架提升至設計位置后,暫停;各吊點微調(diào)使各弦桿精確提升到達設計位置;液壓提升系統(tǒng)設備暫停工作,保持網(wǎng)架的空中姿態(tài),后裝桿件安裝,使網(wǎng)架結(jié)構(gòu)形成整體穩(wěn)定受力體系。

液壓提升系統(tǒng)設備同步卸載,至鋼絞線完全松弛;拆除液壓提升系統(tǒng)設備及相關臨時措施,完成網(wǎng)架的整體提升安裝。