摘要:食品加工企業(yè)加工的食品種類眾多、差異較大,從而導致食品分揀較為困難。為提高食品分揀效率、提升食品加工設(shè)備的自動化程度,以并聯(lián)機器人和機器視覺為基礎(chǔ),設(shè)計一種機器視覺的食品快速自動分揀系統(tǒng)。通過CCD工業(yè)相機和圖像采集卡對食品圖像進行采集處理,處理后的圖像將信息輸出并控制并聯(lián)機器人進行動作,在硬件結(jié)構(gòu)基礎(chǔ)上對分揀系統(tǒng)軟件進行設(shè)計。結(jié)果表明,該分揀系統(tǒng)能夠?qū)崿F(xiàn)不同食品的快速分揀,大幅提升食品分揀效率,降低工人勞動強度。

關(guān)鍵詞:食品加工;分揀;并聯(lián)機器人;機器視覺

食品加工企業(yè)通常同時生產(chǎn)多種食品,如餅干、糖果等,在初期的食品生產(chǎn)中機械設(shè)備生產(chǎn)效率較高,而后續(xù)包裝機械往往生產(chǎn)力較弱,因此需要通過分流裝置對食品進行分流,同時對不同食品及外觀質(zhì)量進行分揀。

傳統(tǒng)的食品分揀通常通過人工進行分揀,但人工分揀通常效率低、勞動強度大,衛(wèi)生不能有效保證,直接影響食品加工企業(yè)的經(jīng)濟效益和產(chǎn)品質(zhì)量。因此有必要開發(fā)一套自動、智能檢測系統(tǒng),該系統(tǒng)對于提高企業(yè)自動化程度、提升企業(yè)生產(chǎn)效率、提高產(chǎn)品質(zhì)量具有現(xiàn)實意義。

機器視覺分揀技術(shù)是利用計算機攝像技術(shù)模擬人眼的視覺,將圖像采集到圖像處理系統(tǒng)中,圖像處理系統(tǒng)將分析圖像中的關(guān)鍵信息,并通過獲取的信息做出判斷,進而再控制機械結(jié)構(gòu)將產(chǎn)品挑出。基于機器視覺的食品分揀系統(tǒng)主要由圖像采集設(shè)備、光學系統(tǒng)、圖像處理系統(tǒng)、機器人及人機界面等眾多系統(tǒng)共同組成。將機器人、機器視覺等智能控制技術(shù)引入到現(xiàn)代食品加工生產(chǎn)中,利用機器視覺對食品進行實時檢測和分揀,利用機器人的高速性可以顯著提高食品分揀效率,降低工人勞動強度,提高產(chǎn)品質(zhì)量。

在并聯(lián)機器人中引入機器視覺檢測技術(shù),通過機器視覺圖像處理技術(shù)實現(xiàn)并聯(lián)機器人的智能自動控制,通過并聯(lián)機器人將不同食品進行分揀。試驗數(shù)據(jù)表明,機器視覺的袋裝食品分揀系統(tǒng)能夠快速地將食品進行分揀,大幅提升食品加工企業(yè)生產(chǎn)效率。

1 自動分揀系統(tǒng)

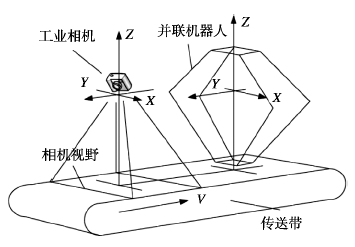

機器人分揀系統(tǒng)組成原理如圖1所示。機器視覺并聯(lián)機器人分揀系統(tǒng)主要包括并聯(lián)機器人、工業(yè)計算機、CCD工業(yè)相機、圖像采集卡、運動控制卡、抓手等。以工控機作為系統(tǒng)的上位機,利用CCD工業(yè)相機采集傳送帶上方的食品圖像;通過圖像處理,對食品進行定位、跟蹤、抓取。運動控制器作為下位機,利用運動控制卡實現(xiàn)并聯(lián)機器人的多軸控制,通過并聯(lián)機器人實現(xiàn)食品的抓取、分裝。

圖1 機器人分揀系統(tǒng)組成原理

1.1 并聯(lián)機器人系統(tǒng)

并聯(lián)機器人系統(tǒng)主要由機器人本體結(jié)構(gòu)、機器人抓手、示教手操器及各伺服驅(qū)動電機等構(gòu)成。機器人末端抓手主要通過啟動吸盤吸取或氣動抓手,通過抓手完成食品的抓取。

1.2 機器視覺系統(tǒng)

通過工業(yè)CCD相機完成傳送帶上方食品圖像的采集,并將采集到的圖像傳送到計算機系統(tǒng)中,計算機系統(tǒng)利用圖像處理算法,對獲取的圖像進行處理,根據(jù)處理的結(jié)果對機器人發(fā)送相應(yīng)的動作指令。

2 分揀系統(tǒng)硬件設(shè)計

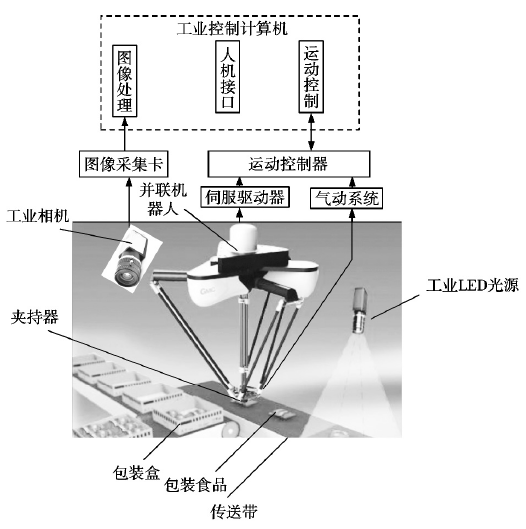

機器視覺的食品快速自動分揀系統(tǒng)是一種多技術(shù)相結(jié)合的智能分揀方式,涉及光源照明技術(shù)、圖像采集技術(shù)、多軸同步控制技術(shù)等。光源照明技術(shù)作為圖像采集系統(tǒng)中非常重要的一部分,光線的強弱直接影響采集圖像的質(zhì)量,而光電技術(shù)主要是CCD相機鏡頭的選用,在CCD相機鏡頭選擇上盡量保證鏡頭最高分辨率的光線與照明波長CCD接收的波長相匹配。圖像采集卡是高速圖像處理中必不可少的元件,采集卡將相機獲取的圖像傳送到處理器中,處理進一步對圖像進行一系列處理。并聯(lián)機器人驅(qū)動系統(tǒng)主要是針對伺服電機,伺服電機對位置和速度的控制較準確,通過伺服驅(qū)動技術(shù)可以實現(xiàn)機器人的快速運動和快速定位。機器視覺分揀系統(tǒng)硬件主要包括光源、CCD相機、圖像采集卡、伺服電機等,硬件結(jié)構(gòu)如圖2所示。

圖2 分揀系統(tǒng)硬件結(jié)構(gòu)

2.1 光源

對于光源的選擇需要綜合考慮,如光照強度、均勻度、光源壽命等,通過光源使得食品外部特征盡可能圖像出來,便于區(qū)分待測物品和背景。綜合比較多種光源,選擇LED燈作為采集系統(tǒng)照射光源,該光源亮度較大,使用壽命較長且耗電量較低,發(fā)熱較小、照明均勻。

2.2 CCD相機

2.2 CCD相機

相機選擇時不僅需要考慮其工作性能是否能夠滿足檢測系統(tǒng)的設(shè)計要求,還要兼顧其數(shù)據(jù)傳輸過程中是否對系統(tǒng)產(chǎn)生影響。相機選型過程中綜合考慮分辨率、圖像傳輸速度、曝光時間及接口形式等。試驗選擇方誠公司型號IK145M-15CCD機,相機具體參數(shù)如表1所示。

2.3 圖像采集卡

圖像采集卡作為圖像采集和圖像處理的橋梁,CCD相機將獲得的食品圖像傳送到圖像采集卡中,圖像采集卡再將圖像傳送到計算機處理器中,系統(tǒng)中采用NI公司生產(chǎn)的PCI-1426圖像采集卡,該采集卡通過PCI接口與計算機進行數(shù)據(jù)交互,相機接口采用Camera Link標準,該接口傳輸速度快,可以進行高速圖像采集,采集卡如圖3所示。

圖3 圖像采集卡

3 分揀系統(tǒng)軟件

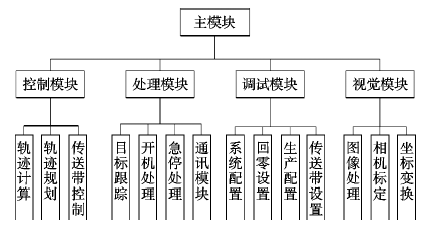

合理的軟件架構(gòu)設(shè)計是整個系統(tǒng)軟件程序編寫的必要準備,為使程序具有可讀性及可修改性,控制系統(tǒng)軟件采用模塊設(shè)計方法,分揀系統(tǒng)軟件主要分為主模塊、機器視覺模塊、圖像處理模塊及并聯(lián)機器人運動控制模塊,軟件系統(tǒng)結(jié)構(gòu)如圖4所示。

圖4 軟件系統(tǒng)結(jié)構(gòu)

程序的主模塊主要負責各子程序的調(diào)用及與上位機的通信,調(diào)試模塊主要完成系統(tǒng)參數(shù)配置、機器人原點搜索、傳送帶速度設(shè)定;視覺模塊主要是完成食品圖像采集,經(jīng)過圖像處理后得到袋裝食品坐標位置信息,通過坐標轉(zhuǎn)換得到機械手需要運動到目標位置;處理模塊主要完成食品目標跟蹤、通訊處理、緊急停機處理等;控制模塊主要完成機器人軌跡規(guī)劃、速度規(guī)劃及機器人示教等。

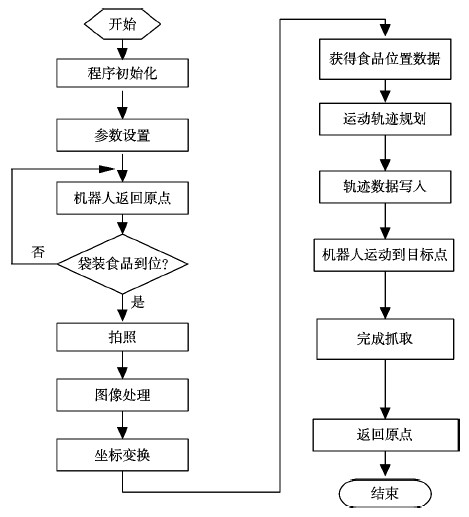

根據(jù)袋裝食品生產(chǎn)流程以及控制系統(tǒng)要求,搭建控制系統(tǒng)軟件,控制系統(tǒng)軟件框架如圖5所示,機器上視覺袋裝食品分揀軟件具體流程為:

1)控制系統(tǒng)上電后,程序進行初始化處理,將數(shù)據(jù)進行初始化,如計時器及各種數(shù)據(jù)寄存器,調(diào)用部分參數(shù)設(shè)置模塊,將初始化參數(shù)寫入已經(jīng)清零的數(shù)據(jù)寄存器中,完成開機準備工作并調(diào)用開機模塊程序。

2)視覺模塊程序采用不斷循環(huán)的方式,當袋裝食品進入到相機視線相機對食品進行拍照,拍照后圖像經(jīng)過圖像采集卡傳送到計算機中并由坐標轉(zhuǎn)換程序?qū)⑵滢D(zhuǎn)換為機械手末端坐標系下的數(shù)據(jù)。

3)經(jīng)過視覺圖像處理后對并聯(lián)機器人發(fā)出動作指令,機器人開始規(guī)劃最佳運動路徑,控制器開始調(diào)用運動控制程序,通過運動控制模塊驅(qū)動機器人各手臂運動完成袋裝食品的分揀任務(wù)。

圖5 機器視覺分揀系統(tǒng)軟件架構(gòu)

4 試驗分析

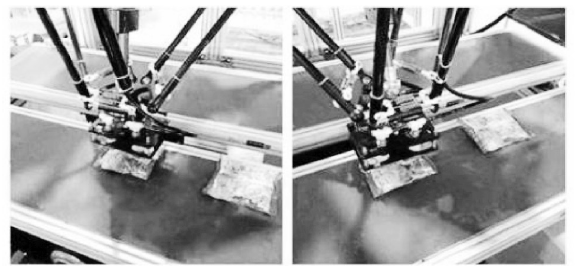

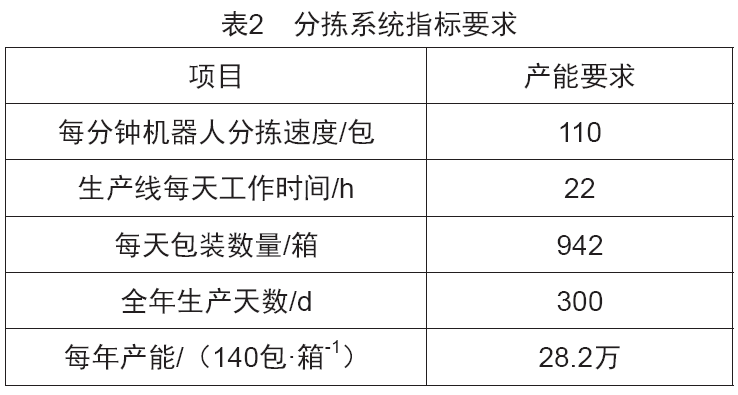

為驗證機器視覺袋裝食品快速自動分揀系統(tǒng)的有效性,搭建分揀系統(tǒng)進行實驗驗證。將袋裝食品按照一定順序存放在傳送帶上,并由傳送帶一次將食品傳送至視覺系統(tǒng)中,機器人通過視覺系統(tǒng)控制方案對袋裝食品進行分揀,機器人分揀過程如圖6所示。傳送帶每分鐘可以傳送110包食品,袋裝食品之間間隔根據(jù)傳送帶傳送速度進行設(shè)定。分揀系統(tǒng)指標要求如表2所示。

圖6 機器人分揀過程

通過統(tǒng)計,單臺機器視覺機器人分揀系統(tǒng)平均每分鐘可實現(xiàn)120包的抓取速度,能夠達到每臺單獨抓取110包的產(chǎn)能指標要求。

5 結(jié)語

為提高袋裝食品分揀分裝速度、提高生產(chǎn)企業(yè)生產(chǎn)效率、提升企業(yè)經(jīng)濟效益,將并聯(lián)機器人與機器視覺系統(tǒng)相結(jié)合,設(shè)計一種基于機器視覺的分揀系統(tǒng)。分揀系統(tǒng)的總體設(shè)計主要包括分揀系統(tǒng)的工藝流程分析、控制系統(tǒng)硬件平臺的搭建,并在硬件結(jié)構(gòu)基礎(chǔ)上詳細對分揀系統(tǒng)軟件進行設(shè)計,通過模塊設(shè)計方法,大幅提高分揀系統(tǒng)軟件可讀性及可編程性。結(jié)果表明,該袋裝智能分揀系統(tǒng)能完成既定設(shè)計目標,提高食品生產(chǎn)效率,降低工人勞動強度。