摘要 為了加快浸泡式真空冷卻在工業(yè)生產中的應用,通過與冷風冷卻比較,研究不同初始水溫下浸泡式真空冷卻對蒸煮羊肉冷卻效果及品質的影響。結果表明:浸泡式真空冷卻過程中,浸泡液初始溫度越低,羊肉的降溫速率越高,質量損失越大。為提高冷卻速率,降低質量損失,篩選最佳初始溫度25℃。此溫度下,浸泡式真空冷卻的冷卻速率明顯高于冷風冷卻,其質量損失明顯低于冷風冷卻(P<0.05)。質構分析結果顯示,經浸泡式真空冷卻的羊肉,其剪切力均小于經冷風冷卻的羊肉,而在彈性、內聚性等方面與冷風冷卻方式無顯著差異(P>0.05)。浸泡液初始溫度對羊肉的品質無顯著影響(P>0.05)。

關鍵詞 浸泡式真空冷卻; 初始溫度; 蒸煮羊肉; 冷卻速率; 品質

近幾年來, 隨著熟肉供應量的增加和消費者對肉制品期望的升高, 肉制品加工技術的提高越來越受到企業(yè)的重視。熟肉的加工工藝主要依靠于肉品加熱后快速冷卻,然后貯存于熟肉冰點以上的低溫環(huán)境中。經蒸煮后,肉品中仍存在著一些致病微生物,這些微生物在7~60℃的溫度范圍內快速繁殖。肉品加熱后應快速冷卻以保證肉制品的安全。在美國,食品安全檢驗局就要求非腌制肉制品的中心溫度從54.4℃降到26.6℃的時間不能超過90min, 隨后產品的溫度在接下來的300min內要降到4℃。目前肉制品加工廠主要采用的冷卻方式是冷風冷卻,這種冷卻方式運營成本低,適用于不同大小、不同形狀的肉塊的冷卻,但很難對大肉塊進行快速冷卻。為了食品安全,抑制細菌的生長繁殖,真空冷卻被作為一種快速冷卻食品的方法。真空冷卻是一種依靠水分蒸發(fā)來進行快速冷卻的方法,因其冷卻速度快,能量消耗低,冷卻后產品質量好而廣泛應用于萵苣、蘑菇等果蔬產品中。同時,有大量文獻證明真空冷卻可以應用于肉制品加工過程中,然而真空冷卻過程中造成較大的冷卻損失一直是這項技術大規(guī)模應用于肉制品冷卻的一大障礙。

為了使真空冷卻技術更具有競爭力,降低冷卻損失,滿足行業(yè)需求,同時能維持或改善肉制品的品質,近年來提出了幾種改進的方法,其中包括浸泡式真空冷卻(immersion vacuum cooling,IVC)。浸泡式真空冷卻是將待冷卻物浸泡于液體中進行真空冷卻,從而實現降低質量損失。Houska等研究了不同質量的牛肉在浸泡式真空冷卻過程中的質量損失,結果表明該冷卻方式顯著降低了牛肉的質量損失;Cheng Qiaofen研究對比了真空冷卻和浸泡式真空冷卻對豬后腿肉的冷卻效果和質量損失,結果表明浸泡式真空冷卻相比真空冷卻具有質量損失小,冷卻速率快等優(yōu)勢。該文獻中并未對浸泡液的溫度作描述,沒有考慮其對冷卻速率的影響。熟羊肉制品作為中國的主要肉類消費品,國內尚沒有相關冷卻的研究報道。本文以蒸煮羊肉為試驗材料,選取初始溫度分別為0,25,90℃的純水作為浸泡液,其中0℃代表低溫區(qū)域,25℃代表常溫區(qū)域,90℃代表高溫區(qū)域,以此來探究浸泡液的初始溫度對羊肉浸泡式真空冷卻效率及品質的影響,并與工業(yè)中常用的冷風冷卻作對比,找出最佳冷卻方式。

1 材料與方法

1.1 材料與裝置

本試驗用肉樣為羊后腿去骨肉,購于三河市清懷清真肉類有限公司。本試驗主體裝置為真空冷卻機,如圖1(略)所示。其主要由真空系統(tǒng)和制冷系統(tǒng)兩大部分組成。真空室容積為0.3m3,溫州貝諾機械有限公司;真空泵(型號2XZ-2,抽速4 L/s),上海真空泵廠制造;PRX-350A型智能人工氣候箱,寧波海曙賽福設備儀器廠;TMS-Pro型食品物性分析儀,美國FTC公司;Warner-Bratzler型剪切力儀,美國Manhattan Kansas公司;WTHL-1型溫度記錄儀,北京世紀晨曦科技發(fā)展有限公司;WCS-S型色差計,上海精密實驗設備有限公司;BWS-SN型電子天平,上海志榮電子秤有限公司。

1.2 試驗方法

1.2.1 羊肉的處理與蒸煮試驗樣品質量為(1±0.3)kg,修整成長方體形,白水煮至中心溫度80℃以上,取出,稱其質量。

1.2.2 蒸煮羊肉的冷卻

1) 浸泡式真空冷卻熟羊肉稱量后,立即進行浸泡式真空冷卻。將稱量后的熟羊肉放入真空室內特制容器(360mm×240mm×280mm)中,分別加入初始溫度為0,25,90℃的純水作為浸泡液,肉塊與純水的體積比為1∶10,使液面恰好沒過肉塊。試驗過程中抽真空平均速率為250 m3/h,室內真空度設置為0.09MPa,用熱電偶裝置測量肉塊中心溫度,壓力傳感器測量室內的壓力。為了防止冷卻過程中液體迸濺,真空冷卻室內的壓力按照飽和水蒸氣壓力進行調控,直至壓力降到0.09MPa[25],然后保持真空室內壓力恒定,直到肉塊中心溫度降至10℃以下。記錄羊肉中心溫度變化和冷卻室內壓力的變化,時間間隔1min。待恢復常壓后取出肉塊,用濾紙吸去肉塊表面水分,再次稱量。

2) 冷風冷卻蒸煮的羊肉稱量后,迅速放入冷風溫度(1±1)℃,平均風速(2±0.1)m/s,室內體積為0.15m3 的人工氣候箱[23]。利用WTHL-1型溫度記錄儀連續(xù)記錄肉塊中心溫度變化情況,時間間隔5min。冷卻至中心溫度10℃,取出,用濾紙吸去肉塊表面水分,稱量冷卻后肉質量。質量損失(%)=(W1-W2)/W1×100%。式中,W1——樣品煮后初始質量(g);W2——樣品冷卻后質量(g)。

1.2.3 品質分析利用TMS-Pro型食品物性分析儀測定熟羊肉冷卻后的硬度、彈性、黏附性、內聚性、膠著性和咀嚼性,質構儀測定程序為探頭直徑Ф=30mm, 壓縮速度=50 mm/min, 壓縮比例30%,二次壓縮間隙時間為2s。利用Warner-Bratzler型剪切力儀測定熟羊肉的剪切力值。用WCSS色差計測定熟羊肉冷卻后的肉色。

1.3 數據處理

羊肉中心溫度變化曲線用Origin軟件進行1次微分處理,得到羊肉每分鐘溫度下降的幅度,即降溫速率。本試驗重復3次,所得數據用Excel,Origin和SPSS軟件分析,結果以平均值±標準差表示。

2 結果與分析

2 結果與分析

2.1 不同初始水溫下浸泡式真空冷卻效果

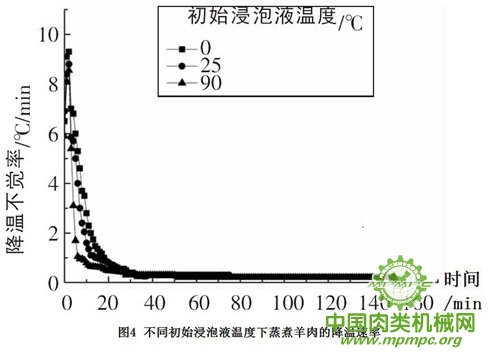

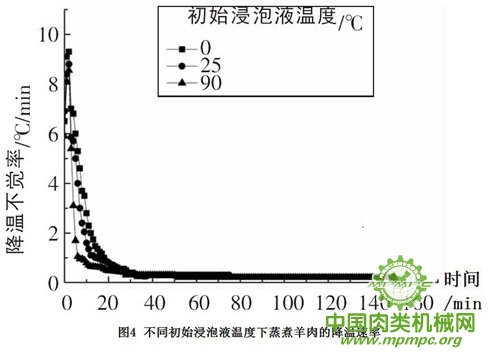

2.1.1 冷卻速率圖2顯示浸泡式真空冷卻過程中真空室內壓力的變化。20min內真空室內的壓力降到0.09MPa。圖3顯示不同初始溫度下浸泡式真空冷卻過程中羊肉中心溫度的變化。在開始冷卻的20min內,羊肉的中心溫度下降幅度較大,羊肉失去很多熱能。不同浸泡液初始溫度對羊肉中心溫度的降低并無顯著影響(P>0.05)。在開始階段,隨著壓力的迅速降低,水的沸點也相應降低,當羊肉的溫度高于相同壓力下水蒸氣的飽和溫度時,羊肉內部的水分就會劇烈的沸騰達到汽化,從而使羊肉溫度降低]。由于羊肉的導熱系數較小,所以開始冷卻的10min內,浸泡液的溫度未對羊肉的降溫產生影響。隨著冷卻的進行,浸泡液初始溫度對羊肉冷卻速率的影響逐漸顯著。當浸泡液初始溫度為0℃時,羊肉降溫速率快,僅37min就降到10℃;當浸泡液初始溫度為25℃時,羊肉的中心溫度在冷卻75min后降到10℃;而當浸泡液初始溫度為90℃時,冷卻需要150min。圖4為羊肉降溫速率曲線,可以看出,當初始浸泡液溫度為90℃時,冷卻開始階段降溫速率下降明顯;當冷卻約22min時,降溫速率緩慢下降至1℃/min;而對于初始溫度為25℃的冷卻過程,肉塊降溫速率在冷卻30min內下降明顯,30min后降溫速率保持在1℃/min左右。當浸泡液的初始溫度為0℃時,羊肉的降溫速率明顯降低。由此說明浸泡式真空冷卻過程中浸泡液初始溫度對蒸煮羊肉冷卻速度影響顯著(P<0.05)。初始浸泡液溫度越低,冷卻速度越快。

浸泡式真空冷卻過程中,羊肉內部存在熱傳導,而外部浸泡液與熟肉也存在著熱傳導。冷卻過程中由于壓力降低引起羊肉內部水分和浸泡液蒸發(fā)吸熱致產品降溫。隨著冷卻的進行,羊肉內、外壓力梯度變大,導致外部浸泡液滲透到羊肉中,對羊肉的溫度及水分的蒸發(fā)產生影響。因蒸煮液溫度的不同,故羊肉的溫度變化曲線不同。當真空室內壓力達到0.09MPa時,羊肉內、外的壓力梯度慢慢減小,使羊肉的水分蒸發(fā)速率減小。羊肉溫度的降低主要依靠浸泡液的熱傳導。

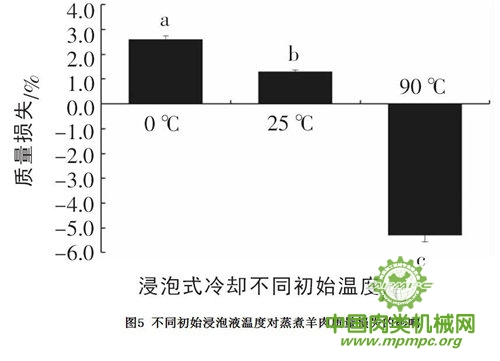

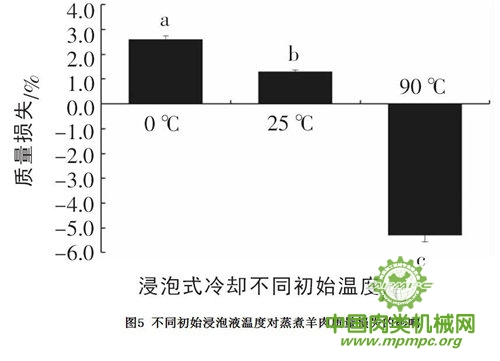

2.1.2 質量損失 圖5顯示浸泡式真空冷卻不同初始溫度對羊肉冷卻過程中質量損失的影響顯著(P<0.05)。其中0℃時羊肉質量損失最大,為(2.6±0.2)%;25℃時羊肉質量損失較小,為(1.3±0.5)%,當初始溫度90℃時,羊肉的最終質量增加了(5.3±0.3)%。之前有學者在熱肉湯中進行真空冷卻,結果存在質量損失,這與本試驗結果不同??赡苁怯捎谌鉁杏宣}分,使得樣品空隙率降低,在冷卻結束恢復常壓時,因壓差導致水分被壓入肉中,而鹽分阻止了過多水分的進入,但仍存在質量損失。本試驗中使用純水,對樣品孔隙率影響較小,在冷卻結束時,由于壓差使水分進入樣品較多,最終致羊肉質量增加。

綜上所述,浸泡式真空冷卻過程中浸泡液初始溫度越低,羊肉的冷卻速率越快,質量損失也越大。綜合考慮冷卻速率和質量損失兩方面因素,得出浸泡式真空冷卻最佳初始溫度25℃。在實際應用過程中,應將熟羊肉在常溫浸泡液中進行真空冷卻。

2.2 浸泡式真空冷卻對比冷風冷卻

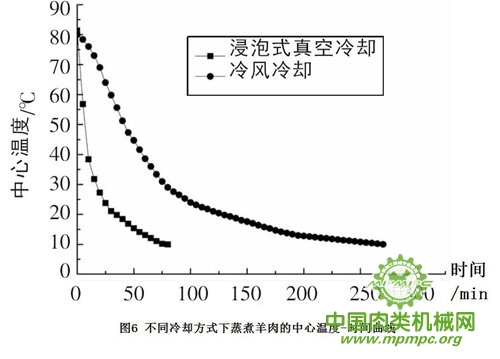

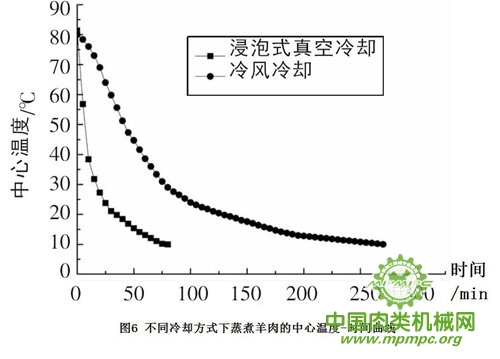

2.2.1 冷卻速率 圖6顯示初始浸泡液溫度為25℃時浸泡式真空冷卻和冷風冷卻過程中熟羊肉中心溫度的變化。冷風冷卻主要是依靠空氣對流帶走肉塊表面熱量,使得熱能從內部高溫部分向表面低溫部分轉移,依靠熱傳導使肉塊降溫,但羊肉的導熱系數較小,一般在0.5W·(m·℃)-1 左右[27],因此在風冷過程中羊肉溫度下降緩慢。經冷風冷卻的羊肉中心溫度降到10℃需285min,而經浸泡式真空冷卻的羊肉中心溫度降到10℃僅需80min。由此說明浸泡式真空冷卻較傳統(tǒng)的冷風冷卻可顯著提高熟羊肉的降溫速率。

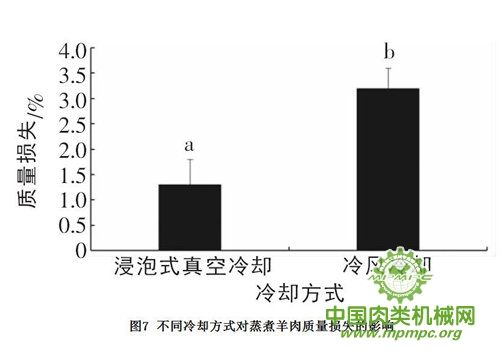

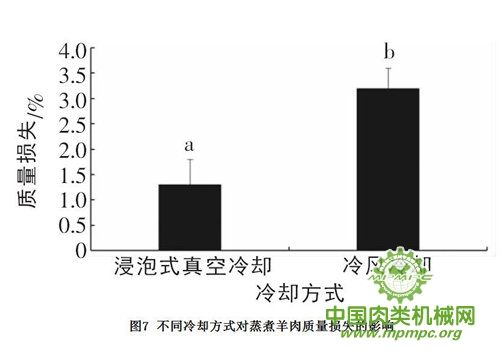

2.2.2 質量損失 圖7顯示初始浸泡液溫度為25℃時浸泡式真空冷卻和冷風冷卻過程中蒸煮羊肉的質量損失??梢钥闯?,經冷風冷卻后羊肉的質量損失較大,為(3.2±0.4)%;而浸泡式真空冷卻羊肉的質量損失較小,為(1.3±0.5)%。冷風冷卻過程中,羊肉溫度的下降主要靠羊肉內部水分的蒸發(fā),冷風冷卻結束后羊肉水分散失較多,質量損失較大;而浸泡式真空冷卻結束后,因真空室內壓力上升,使部分浸泡液滲透到羊肉內部,補充其蒸發(fā)的水分,故質量損失較小。

2.3 不同冷卻方式對羊肉品質的影響 表1顯示不同冷卻方式冷卻的羊肉色澤及品質的比較。可以看出,不同冷卻方式對肉樣的顏色有一定的影響。經浸泡式真空冷卻的羊肉亮度值(L*)較小,紅度值(a*)較大,表明此冷卻條件下肉樣的肉色較紅。而浸泡式真空冷卻的不同初始溫度對肉色影響較小,亮度值和紅度值均無顯著性差異(P>0.05)。

表1 不同冷卻方式對羊肉色澤和質構的影響

| 冷風冷卻 | 浸泡式真空冷卻 (0℃) | 浸泡式真空冷卻 (25℃) | 浸泡式真空冷卻 (90℃) | |

| 剪切力(N) | 16.33 ± 0.80a | 15.60 ± 2.00a | 14.21 ± 1.03c | 14.02 ± 1.40c |

| 硬度(N) | 18.70 ± 0.70a | 18.42 ± 0.15a | 18.77 ± 1.16a | 18.37 ± 0.17a |

| 彈性(1) | 3.44 ± 0.02a | 3.43 ± 0.02a | 3.42 ± 0.00a | 3.44 ± 0.05a |

| 黏附性/N·s | 1.53 ± 0.14a | 2.43 ± 0.18b | 2.59 ± 0.16b | 2.52 ± 0.15b |

| 內聚性/% | 0.66 ± 0.02a | 0.66 ± 0.04a | 0.68 ± 0.04a | 0.65 ± 0.03a |

| 膠著性(1) | 12.46 ± 0.25a | 12.15 ± 0.59a | 12.87 ± 1.43a | 12.57 ± 0.35a |

| 咀嚼性(1) | 42.85 ± 1.07a | 41.67 ± 2.21a | 44.00 ± 4.87a | 42.67 ± 3.47a |

| L* | 62.03 ± 0.04a | 58.65 ± 0.12b | 58.57 ± 0.31b | 58.27 ± 0.27b |

| a* | 4.58 ± 0.02a | 4.79 ± 0.06ab | 4.94 ± 0.25b | 4.83 ± 0.16b |

| b* | 17.50 ± 0.04a | 16.01 ± 0.04c | 16.43 ± 0.07c | 16.36 ± 0.03c |

剪切力值是肉品嫩度最直接的表征指標。從表1可以看出,冷風冷卻后的羊肉剪切力值較小,嫩度較好;浸泡式真空冷卻的羊肉剪切力值較小,嫩度較好。初始溫度對羊肉的嫩度有一定影響,初始溫度降低,羊肉的剪切力值增大。質構特性如硬度、彈性、黏附性、內聚性、膠著性、咀嚼性等都是肉制品重要的品質,對其口感影響大。對于硬度、彈性、內聚性,這兩種冷卻方式的羊肉差異性不大(P>0.05)。對于黏附性,經浸泡式真空冷卻的羊肉黏附性高于冷風冷卻的羊肉。對于膠著性和咀嚼性,冷風冷卻與浸泡式真空冷卻無明顯差異(P>0.05)。

綜上所述,浸泡式真空冷卻相對于冷風冷卻,對蒸煮羊肉的品質不會產生負面影響。在肉色與嫩度方面,經浸泡式真空冷卻的羊肉優(yōu)于經傳統(tǒng)方式冷卻的羊肉。浸泡式真空冷卻的初始溫度對羊肉嫩度有一定影響,溫度越低,嫩度越差。浸泡式真空冷卻對羊肉的其他品質沒有顯著影響(P>0.05)。

3 結論

本文針對浸泡式真空冷卻對蒸煮羊肉的冷卻效果及品質的影響進行研究,分析了浸泡液不同初始溫度下浸泡式真空冷卻的冷卻速率的變化以及冷卻后羊肉的質量損失,對比研究了冷風冷卻對蒸煮羊肉冷卻效果及冷卻品質的影響。相對于傳統(tǒng)的冷風冷卻,浸泡式真空冷卻具有冷卻速率高、質量損失小等優(yōu)點;對羊肉的肉色與嫩度有改善作用;浸泡液初始溫度越低,冷卻速度越快,質量損失越大。在實際應用過程中,為了提高冷卻速率,降低質量損失,將熟羊肉在常溫浸泡液中進行真空冷卻。