摘要:采用流變掃描、凝膠強度、核磁共振、掃描電鏡等,探究明膠對雞肉糜3D打印成型穩(wěn)定性的影響。結(jié)果表明,不同明膠添加量(0%、2%、4%、6%、8%,以肉質(zhì)量計)的雞肉糜均表現(xiàn)出剪切稀化行為,具備3D打印可行性。明膠增強了體系的黏度和凝膠強度,提高了雞肉糜3D打印成型穩(wěn)定性,但過高的明膠添加量會影響物料的擠出,降低打印樣品的形狀精度。當明膠添加量為4%時,樣品表現(xiàn)出良好的精度和成型穩(wěn)定性,此時打印后形狀塌陷率為2.46%。對添加4%明膠的3D打印樣品進行蒸煮品質(zhì)評價,發(fā)現(xiàn)3D打印會使樣品的蒸煮損失增大,但質(zhì)構(gòu)特性得到適當改善。

關(guān)鍵詞:3D打?。浑u肉糜;明膠;成型穩(wěn)定性

食品3D打印是一種根據(jù)“分層制造,逐層疊加”原理將虛擬的數(shù)字模型轉(zhuǎn)換為三維實體的快速成型技術(shù)。近年來,食品3D打印的發(fā)展給食品行業(yè)帶來了巨大的機遇和挑戰(zhàn):通過打印趣味形狀,改變食物的質(zhì)地和營養(yǎng)構(gòu)成,能為不同人群提供定制化餐食,提高消費者的進食體驗;但由于食品原料種類繁多,性質(zhì)復雜,目前關(guān)于食品3D打印的研究仍需重點關(guān)注食品原料的3D打印特性。雞肉是我國肉類消費的一大品類,在營養(yǎng)膳食金字塔中扮演著重要的一環(huán),將雞肉材料可3D打印化將有力推進個性化營養(yǎng)的實現(xiàn)。此外,雞肉直接用于3D打印也具有巨大的市場潛力。目前市場上主要的雞肉產(chǎn)品大多是一些雞肉腸、雞肉丸等,這類產(chǎn)品千篇一律的形狀逐漸失去了對消費者的吸引力,而可定制化形狀的3D打印雞肉產(chǎn)品更加能激起消費者的購買欲望。

食品的3D打印需要原料具有良好的流變性以實現(xiàn)物料的擠出和成型。然而,大部分肉類原料并不適用于3D打印,需要添加合適的加工助劑來提高肉類的可打印性。Dick等在研究黃原膠和瓜爾膠及其復配對熟豬肉糜3D打印影響的研究中發(fā)現(xiàn),黃原膠引發(fā)了三糖側(cè)鏈與葡萄糖主鏈間的締合,降低了黏度損失,瓜爾膠使水分子與半乳糖側(cè)鏈發(fā)生交聯(lián),引起體系黏度增加。與對照組相比,實驗組顯著提高了原料的黏度、儲能模量和損耗模量,改善了肉糜的3D打印效果。Yu等評估了白鰱-海參復合魚糜制品的3D打印性能,結(jié)果表明,添加κ-卡拉膠使復合材料的表觀黏度增大,損耗角正切降低,從而獲得成型性、持水性和機械強度優(yōu)良的魚糜制品。在Kim等使用同軸擠壓3D打印制備魚糜基仿蟹肉的研究中,他們使用土豆淀粉作為黏合劑涂抹于產(chǎn)品外表面,保持了產(chǎn)品在印刷過程中的形態(tài),樣品凝膠強度得到增強,并獲得了真實的纖維質(zhì)地。

雞肉糜在進行3D打印時表現(xiàn)出較差的成型效果,無法在短時間內(nèi)保持良好的形狀穩(wěn)定性。明膠是一種來源于動物骨、皮等結(jié)締組織中的膠原蛋白,其應用于肉制品中能夠改善產(chǎn)品的膠凝特性,在食品領(lǐng)域被廣泛用作膠凝劑、增稠劑、黏合劑等,能夠有效提高雞肉糜3D打印的成型穩(wěn)定性。目前很少有關(guān)于使用明膠來改善雞肉糜3D打印特性的研究報道?;诖?,本實驗以雞胸肉糜為主要原料,研究了明膠對雞肉糜流變特性、質(zhì)構(gòu)特性、水分分布和微觀結(jié)構(gòu)的影響,并以添加4%明膠組為原料制備雞肉糜3D打印制品,對其蒸煮品質(zhì)進行評價,以期能夠?qū)崿F(xiàn)具有復雜結(jié)構(gòu)產(chǎn)品的3D打印,為未來肉制品的生產(chǎn)應用提供參考和依據(jù)。

1 材料與方法

1.1 材料與試劑

冰鮮雞胸肉(水分含量(76.77±0.18)%,蛋白質(zhì)含量(21.40±0.59)%,粗脂肪含量(0.58±0.10)%);精制食用鹽 (NaCl純度>99%)。

明膠(藥用級膠強度~240gBloom);2.5%戊二醛固定液(電鏡專用)。

1.2 儀器與設備

FSE-2食品3D打印機;JR18G-300絞肉機、SDD2001攪拌機、

SZ26B5蒸鍋;MCR301流變儀;TA-XT Plus質(zhì)構(gòu)儀;PQ001型核磁共振 (NMR)成像分析儀;SU8100掃描電子顯微鏡;WK2102電磁爐;AUY120型電子分析天平;數(shù)顯游標卡尺。

1.3 方法

1.3.1 雞肉糜凝膠制備

稱取占肉質(zhì)量20%的水和0%、2%、4%、6%、8%的明膠置于燒杯中,在40℃水浴中攪拌混勻并靜置1h備用。去除新鮮雞胸肉表皮及肉眼可見的結(jié)締組織和脂肪,均勻切成小塊,添加占肉重2.5%的NaCl,放入絞肉機中絞碎2min,然后倒入提前制備好的明膠溶液攪拌2min。為保證原料充分混合,將肉糜刮起再復攪1min。制備好的雞肉糜在4℃下過夜保存以形成凝膠,12h后用于3D打印。

1.3.2 模型設計和參數(shù)設置

構(gòu)建一個實心圓柱體(r=15mm,h=10mm),用于凝膠強度、蒸煮損失和全質(zhì)構(gòu)測定;構(gòu)建一個長寬高為37.52mm×25.00mm×31.65mm的幾何形狀,填充密度設為0%,以獲得空心結(jié)構(gòu),用于其他指標的測定。

3D打印參數(shù)設置如下:噴嘴直徑1.3mm、噴嘴高度1.1mm、首層高度1.3mm、絲徑9.8mm、噴嘴溫度28.0℃、流量100%、殼體厚度3層。

1.3.3 肉糜原料流變特性測定

參照Wu等的方法測定肉糜原料的表觀黏度,以獲得表觀黏度曲線。選取直徑25mm的平板,間隙設置為1mm,剪切速率掃描范圍0.1~100s-1,測試溫度28℃,記錄表觀黏度隨剪切速率增加的變化。參照Xu等的方法對雞肉糜凝膠動態(tài)流變進行測定。選用 PP50探頭,平板間距1mm,應變設置為1%,測試溫度28℃,在角頻率0.1~100 rad/s內(nèi)進行動態(tài)頻率掃描。測量前,樣品先在平臺上靜置1min以達到設定溫度。所有測量均在線性黏彈性區(qū)域(LVR)內(nèi)進行。

1.3.4 坍塌率測量

使用數(shù)顯游標卡尺測定空心幾何形狀頂部塌陷最嚴重的點到底部平面的垂直距離,分別測定打印0min后和打印30min后的測量值。塌陷率按式(1)計算。

式中:H1表示樣品測量值/mm;H0表示模型預設值/mm。

1.3.5 凝膠強度測定

打印后的樣品立即用于凝膠強度的測定,將凝膠強度定義為打破凝膠所需的初始力,具體參數(shù)如下:采用return to start模式,探頭型號P5,測前速率1mm/s,測試速率1mm/s,測后速率5mm/s,觸發(fā)類型自動,觸發(fā)力5g,穿刺距離5mm,測定溫度25℃。

1.3.6 低場核磁共振 (LF-NMR)

根據(jù) Han等的方法稍加修改,使用低場核磁共振儀分析水分子的分布和水在凝膠中的遷移信息。從打印好的樣品中切取2g肉樣,用保鮮膜包好,然后放入腔體中進行測量。具體參數(shù)設置如下:SW=200kHz,TW=4000ms,TE=0.35,NECH=7000,NS=16。采用CarrPurcell-Meiboom-Gill(CPMG)序列測定橫向弛豫時間(T2)。

1.3.7 掃描電子顯微鏡(SEM)

用掃描電子顯微鏡觀察雞肉糜凝膠的微觀結(jié)構(gòu)。從打印好的樣品中切取1mm×1mm×1mm的小塊,加入體積分數(shù)2.5%戊二醛中,25℃靜置2h,然后分別用不同質(zhì)量分數(shù)的乙醇進行梯度脫水。冷凍干燥后,將樣品固定在銅板上,噴金處理。在1500倍的放大倍數(shù)和20kV的加速電壓下,獲得樣品的顯微照片。

1.3.8 蒸煮品質(zhì)評價

以傳統(tǒng)模具成型(MS)雞肉糜制品作為對比,對3D打印(3DP)雞肉糜制品的蒸煮品質(zhì)進行評價。切取與3DP樣品相同質(zhì)量的雞肉糜凝膠,壓制成相同形狀(r=15mm,h=10mm的實心圓柱體)制得MS樣品。

1.3.8.1 蒸煮損失率測定

蒸煮損失率的測定參照魏心如等的方法并稍作修改。首先將水煮沸,然后將樣品放入蒸鍋中,分別在1800W功率下蒸制和煮制5min。蒸煮后,用濾紙擦拭樣品表面,并在室溫靜置5min后稱重。蒸煮損失率按式(2)計算。

式中:m0表示蒸煮前樣品質(zhì)量,g;m1表示蒸煮后樣品質(zhì)量,g。

1.3.8.2 全質(zhì)構(gòu)測定(TPA)

參照王希希等的方法并作適當修改,在質(zhì)構(gòu)儀的TPA模式下完成測量,得到不同處理條件下樣品的硬度、彈性、凝聚力、咀嚼性和回復力。參數(shù)設置為:探頭型號P50,測前速率1mm/s,測試速率1mm/s,測后速率5mm/s,壓縮比40%,觸發(fā)類型自動,觸發(fā)力5g。

1.4 數(shù)據(jù)處理

所有樣品重復測定3次,實驗數(shù)據(jù)均以平均值±標準差表示。采用SPSS(22.0,IBM,USA)進行單因素方差分析(ANOVA),以比較各組之間的統(tǒng)計分析。利用Duncan 檢驗比較各個均值之間的差異,P<0.05表示差異顯著。

2 結(jié)果與分析

2.1 流變特性分析

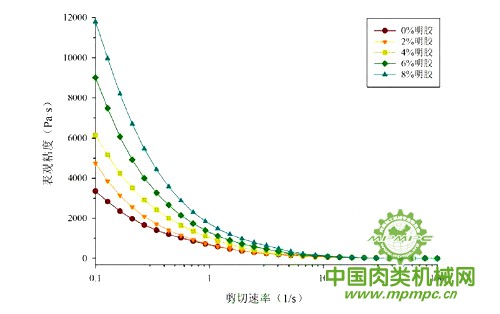

2.1.1 明膠對雞肉糜凝膠表觀黏度的影響

圖1 不同明膠添加量下雞肉糜凝膠的表觀黏度曲線

由圖1可以看出,當剪切速率在0.1~1s-1范圍內(nèi),雞肉糜凝膠的表觀黏度顯著下降;當剪切速率從1s-1繼續(xù)增大至10s-1時,黏度的下降速率逐漸變慢,曲線趨于平緩;當剪切速率繼續(xù)增大,黏度逐漸趨于0Pa·s,雞肉糜凝膠越來越接近于牛頓流體。整體上,表觀黏度隨著剪切速率的增加不斷下降,說明雞肉糜凝膠具有剪切稀化行為且添加不同用量明膠的雞肉糜凝膠都具有類似的剪切變稀的現(xiàn)象。具有剪切稀化行為的原料適合應用于食品3D打印中,因為物料在擠出過程中會受到剪切力的作用,有利于物料的擠出,這在Yang等的研究中已經(jīng)被驗證。隨著明膠用量增多,雞肉糜凝膠在低剪切速率下的黏度越大。低剪切速率下的黏度與物料擠出前的流動性相關(guān),黏度越大,物料流動性越差。明膠添加量的增大使物料的黏度顯著增大,在一定范圍內(nèi)改善了雞肉糜凝膠的回縮性,抑制物料因重力作用而從噴嘴中流出。但過大的黏度反而會阻礙打印的正常擠出。

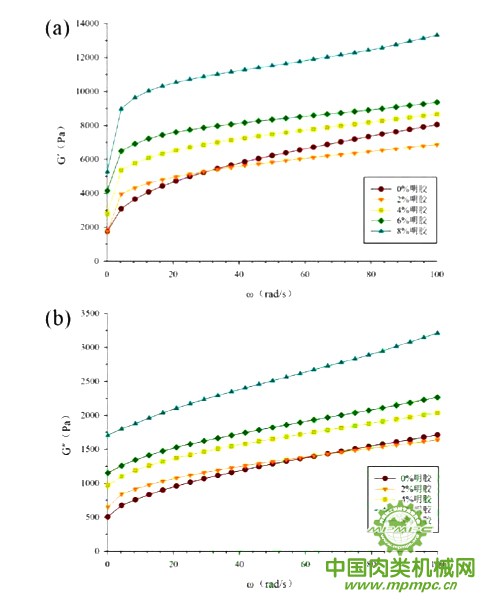

2.1.2 明膠對雞肉糜凝膠動態(tài)流變特性的影響

圖2 不同明膠添加量下雞肉糜凝膠的動態(tài)流變曲線

通過動態(tài)流變測定得到體系的儲能模量 (G′) 和損耗模量 (G?),用來表征不同明膠添加量下雞肉糜凝膠的動態(tài)流變特性,以反映物料在平臺上的支撐能力。對角頻率具有依賴性的G′表示凝膠網(wǎng)絡具有混亂無序的結(jié)構(gòu),而結(jié)構(gòu)交聯(lián)有序的強凝膠則表現(xiàn)出對角頻率的獨立性,其G′不會隨頻率的增加而變化。由圖2a可以看出,0%明膠組的G′呈現(xiàn)出對角頻率的依賴性。隨著明膠添加量的增加,G′對角頻率的依賴性逐漸減弱,且獲得更大的G′值,說明添加明膠增強了物料的膠凝性,使雞肉糜具有更強的機械強度,有利于打印后的物體保持形狀。結(jié)合圖2(a-b),隨著明膠的添加,雞肉糜凝膠G′和 G?都呈上升趨勢,且在所有的組別中G′始終大于G?,說明雞肉糜凝膠表現(xiàn)出更多的彈性,形成了穩(wěn)定的強凝膠彈性結(jié)構(gòu)。這種彈性結(jié)構(gòu)在外力作用下能夠保持相對穩(wěn)定,有利于3D打印沉積過程中層與層之間的堆疊成型。

2.2 打印成型效果分析

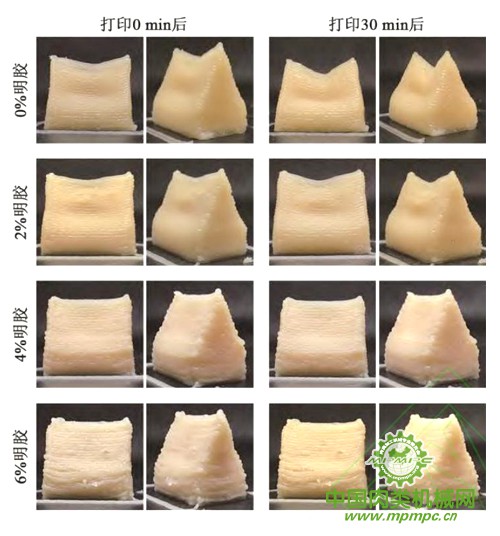

圖3 不同明膠添加量下的打印效果

表1 不同明膠添加量對打印形狀塌陷程度的影響

| 明膠添加量/% | 模型高度/mm | 打印0min高度/mm | 塌陷率1 | 打印30min后高度/mm | 塌陷率2 |

| 0 | 31.65 | 28.52±0.23c | 9.88% | 24.87±0.33d | 21.71% |

| 2 | 31.65 | 29.57±0.09b | 6.57% | 27.32±0.36c | 13.68% |

| 4 | 31.65 | 30.87±0.10a | 2.46% | 30.53±0.09b | 3.54% |

| 6 | 31.65 | 30.99±0.09a | 2.10% | 30.98±0.09ab | 2.13% |

| 8 | 31.65 | 31.09±0.04a | 1.77% | 31.08±0.04a | 1.80% |

注:塌陷率1為打印0min 高度與模型高度差的絕對值占模型高度的百分比;塌陷率2為打印30min后高度與模型高度差的絕對值占模型高度的百分比;同列字母不同,表示差異顯著(P<0.05)。

結(jié)合圖3和表1可知,打印0min和打印30min后高度隨著明膠添加量的增加而逐漸接近模型預設高度,說明明膠的添加提高了3D打印雞肉糜凝膠的成型穩(wěn)定性。明膠主要通過以下兩方面來增強體系的機械強度:一方面是小部分明膠分子通過氫鍵與肌原纖維蛋白進行交聯(lián),提高了雞肉糜凝膠的膠凝特性;另一方面則是明膠分子均勻分散在肌原纖維蛋白凝膠體系中,通過自身凝膠化填充凝膠網(wǎng)絡結(jié)構(gòu),這也是明膠改善雞肉糜凝膠特性的主要手段。通過計算塌陷率得出,當明膠添加量達到4%以上時,模型的塌陷程度并沒有顯著性差異(P>0.05),成型精度也隨之下降。這是因為水添加量較少,過量的明膠會導致部分明膠顆粒無法吸水溶脹,已溶解的明膠分子也會因為黏度過大而形成明膠聚集物,難以與雞肉糜充分混合。制備得到的雞肉糜漿料不夠均勻、細膩,導致在3D打印擠出過程中頻頻斷線,這在圖3添加6%和8%明膠組別的打印圖片中能夠清楚看出。打印30min后形狀的塌陷程度進一步惡化,明膠的添加顯著改善了這一現(xiàn)象。添加8%明膠的組別具有最低的塌陷率(1.80%),但其成型精度顯著變低。

2.3 明膠對3D打印雞肉糜凝膠凝膠強度的影響

字母不同,表示差異顯著(P<0.05)。下同。

圖4 不同明膠添加量下打印樣品的凝膠強度

不同明膠添加量對打印樣品凝膠強度的影響如圖4所示。隨著明膠添加量的增加,打印樣品的凝膠強度顯著提升。明膠主要是通過自身凝膠化填充進肌原纖維蛋白網(wǎng)絡中,并與蛋白質(zhì)分子相互作用,提升體系的凝膠強度。在與雞肉糜凝膠混合時,螺旋狀明膠分子滲透到肌原纖維蛋白中,與其他無序的明膠分子或雞肉中部分展開的肌球蛋白交聯(lián),填充了凝膠網(wǎng)絡,使凝膠結(jié)構(gòu)更加致密,從而增強整個體系的凝膠強度。翁武銀等在研究明膠蛋白對鰱魚魚糜凝膠性質(zhì)的影響中也發(fā)現(xiàn),高分子明膠蛋白可以通過氫鍵與魚糜蛋白結(jié)合提高凝膠強度,這與本實驗的結(jié)果相吻合。

2.4 明膠對3D打印雞肉糜凝膠水分狀態(tài)分布的影響

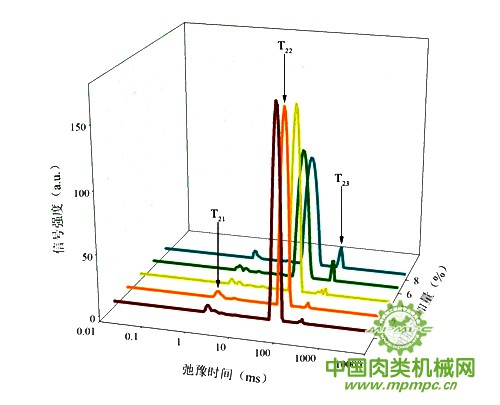

圖5 不同明膠添加量下雞肉糜凝膠的水分分布

表2 不同明膠添加量下雞肉糜凝膠的橫向弛豫時間 (T2)和峰面積 (A2)

| 明膠添加量/% | T21/ms | T22/ms | T23/ms | A21 | A22 | A23 |

| 0 | 11.51±0.64a | 46.72±3.02b | 55.14±11.05c | 33.06±3.40a | 1045.06±17.45a | 6.89±1.09b |

| 2 | 3.03±0.24a | 42.52±2.63b | 55.81±1.81c | 32.57±1.31a | 1028.61±19.28a | 8.16±0.23b |

| 4 | 3.66±2.16a | 48.50±1.31b | 68.25±12.08bc | 27.81±3.10a | 1015.05±32.77ab | 15.80±3.99b |

| 6 | 7.34±3.89a | 57.19±6.39a | 82.43±6.55ab | 32.55±4.34a | 969.00±17.33bc | 40.12±8.87a |

| 8 | 6.56±3.85a | 61.71±0.00a | 91.29±5.17a | 27.69±2.07a | 941.25±19.76c | 52.06±8.40a |

注:表中不同字母(a-c)表示具有顯著性差異(P<0.05)。

多指數(shù)擬合后不同明膠添加量下3D打印雞肉糜凝膠體系的NMR T2測量值分布如圖5所示。雞肉糜凝膠的3種弛豫峰集中在1~10ms (T21);10~100ms(T22);100~1000ms (T23),分別代表結(jié)合水、不易流動水和自由水。水分的弛豫時間越短,說明其流動性越差,峰面積越小,說明該水分的含量越少。結(jié)合表2可知,各組T21的弛豫時間和峰面積A21沒有顯著差異 (P>0.05),說明明膠的添加并沒有影響雞肉糜凝膠體系中結(jié)合水的狀態(tài)分布。方差分析顯示,當明膠添加量為 2%~4%時,T2 弛豫時間和峰面積均有所降低,但沒有顯著差異(P>0.05),在打印過程中表現(xiàn)為流動性的下降。根據(jù)打印結(jié)果,顯然流動性的適當降低有利于獲得更好的支撐能力。當明膠添加量超過4%時,T22 和T23的弛豫時間明顯增加,A22減少,A23增多,表明此時體系中的水分隨著明膠添加量的增加逐漸從不易流動水向自由水轉(zhuǎn)移??赡茉蚴且驗檫^量的明膠分子形成的明膠聚集物從肌原纖維蛋白凝膠網(wǎng)絡中吸收水分,導致保水性劣變,雞肉糜凝膠體系流動性持續(xù)下降,使原料的擠出變得困難。這些明膠聚集物還容易堵塞打印噴嘴,影響3D打印的連續(xù)性,使打印樣品的精度明顯下降。

2.5 明膠對3D打印雞肉糜凝膠微觀結(jié)構(gòu)的影響

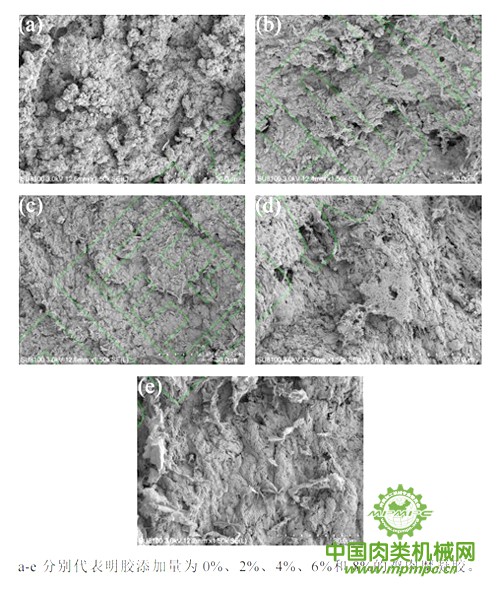

圖6 不同明膠添加量下雞肉糜凝膠的微觀結(jié)構(gòu)

由圖6可知,不同明膠添加量下雞肉糜凝膠微觀結(jié)構(gòu)差異顯著。不添加明膠的雞肉糜凝膠網(wǎng)絡結(jié)構(gòu)松散,表面布滿斷面和孔洞,體系流動性強,這使打印后的形狀更加容易塌陷。添加2%和4%明膠能夠使體系凝膠網(wǎng)絡結(jié)構(gòu)變得更加緊密。明膠分子滲透進肌原纖維蛋白中自凝膠化,對凝膠網(wǎng)絡起到填充作用,孔洞數(shù)量明顯減少,體系流動性減弱,形成具有較高機械強度的凝膠,提高了打印形狀的成型穩(wěn)定性。Dick等在3D打印豬肉制品的研究中也發(fā)現(xiàn),添加6%瓜爾膠能夠為豬肌原纖維蛋白凝膠網(wǎng)絡提供一個穩(wěn)定的結(jié)構(gòu)。然而,由圖6(d-e)可以看出,添加6%和8%明膠的雞肉糜凝膠網(wǎng)絡逐漸崩塌。雖然通過明膠分子的自身凝膠化降低了雞肉糜凝膠的流動性,提高了體系的成型穩(wěn)定性,但過高的明膠添加量也破壞了打印樣品的成型精度。根據(jù)上述水分狀態(tài)分布的結(jié)果推測,可能原因是肉糜受到吸水膨脹的明膠顆粒的擠壓,破壞了雞肉糜凝膠網(wǎng)絡,形成堅硬且無序的結(jié)構(gòu),使雞肉糜凝膠的擠出受阻。

2.6 3D打印雞肉糜制品蒸煮品質(zhì)評價

2.6.1 3D打印對雞肉糜制品蒸煮損失率的影響

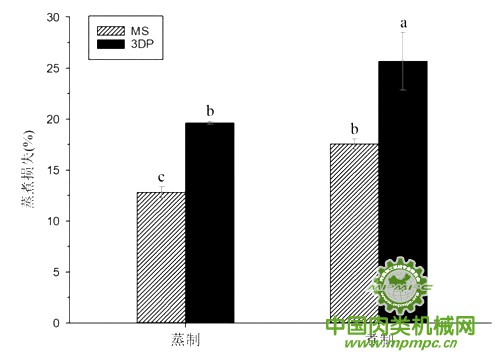

圖7 不同處理條件下雞肉糜制品的蒸煮損失

由圖7可知,蒸制和煮制的3DP樣品都比MS樣品具有更大的蒸煮損失(P<0.05)。這一現(xiàn)象可以通過Liu等的研究來說明,在3D打印的擠出過程中,纖維狀肉類材料容易發(fā)生肉汁分離現(xiàn)象。當肉糜通過噴嘴尖端時,噴嘴內(nèi)部的壓力會對肉糜凝膠產(chǎn)生一定的剪切效應,肉糜內(nèi)部顆粒之間的黏合被打破,這使得肉中物質(zhì)變得非常容易流失。在進行蒸煮時,肉蛋白變性展開,活性基團暴露,蛋白質(zhì)分子間相互交聯(lián)結(jié)合,導致凝膠網(wǎng)絡內(nèi)部空間縮小,加快了肉中大量的水、蛋白質(zhì)等營養(yǎng)物質(zhì)的流失,導致產(chǎn)品干重的下降。此外,煮制會對肉糜內(nèi)部結(jié)構(gòu)造成更大的破壞,導致更大的蒸煮損失,破壞打印樣品的幾何形狀。

2.6.2 3D打印對雞肉糜制品質(zhì)構(gòu)特性的影響

表3 不同處理條件下雞肉糜制品的質(zhì)構(gòu)特性

| 處理條件 | 硬度(g) | 彈性 | 凝聚力 | 咀嚼性 | 回復力 |

| MS-蒸煮前 | 350.62±5.60c | 0.88±0.03a | 0.75±0.01a | 231.07±10.44c | 0.35±0.01a |

| 3DP-蒸煮前 | 373.13±56.24c | 0.72±0.02b | 0.57±0.01c | 152.44±20.07c | 0.23±0.01c |

| MS-蒸制 | 1727.42±41.37b | 0.88±0.00a | 0.72±0.00b | 1094.19±30.72b | 0.29±0.01b |

| 3DP-蒸制 | 1888.03±68.08b | 0.87±0.00a | 0.72±0.00b | 1178.14±36.73b | 0.34±0.00a |

| MS-煮制 | 1727.68±10.50b | 0.86±0.03a | 0.72±0.00b | 1071.47±38.88b | 0.31±0.01b |

| 3DP-煮制 | 2211.12±186.91a | 0.86±0.01a | 0.74±0.00a | 1414.24±116.50a | 0.34±0.00a |

注:表中不同字母(a-c)表示具有顯著性差異(P<0.05)。

如表3所示,蒸煮前,3DP樣品具有比MS樣品更低的凝聚力 (P<0.05)。這是因為3DP樣品層與層之間僅僅通過自身重力進行堆疊,肉中蛋白質(zhì)沒有足夠的接觸面相互黏合,蛋白分子間的結(jié)合程度較低。而MS樣品經(jīng)過模具的壓制,內(nèi)部密度比3DP樣品大,蛋白之間的交聯(lián)作用更強,因而表現(xiàn)出更大的凝聚力。煮制樣品中,3DP處理具有比MS更大硬度、凝聚力和咀嚼性 (P<0.05),可能原因是3DP樣品更為有序的內(nèi)部結(jié)構(gòu)在經(jīng)過煮制后獲得更強的支撐能力。蒸制樣品中,3DP樣品和MS樣品的硬度、凝聚力和咀嚼性沒有顯著差異 (P>0.05)?;貜土Φ臄?shù)據(jù)顯示,蒸煮后3DP樣品的回復力值顯著大于 MS 樣品(P<0.05)。回復力反映樣品的回彈能力,較大的回復力說明3DP樣品在承受外力后能夠較快地恢復原有形態(tài),不易坍塌變形。

3 結(jié)論

本研究結(jié)果表明,明膠能夠顯著提高3D打印雞肉糜制品的成型穩(wěn)定性。在實驗研究范圍內(nèi),隨著明膠添加量的增加,雞肉糜的黏度、G′、G?和凝膠強度大幅增加,體系中不易流動水逐漸向自由水轉(zhuǎn)移,雞肉糜的回縮性和支撐能力得到改善。然而,明膠過量添加(6%~8%)會導致雞肉糜初始黏度過大,凝膠網(wǎng)絡結(jié)構(gòu)遭到破壞,物料擠出受阻,打印樣品表面變得粗糙。添加4%明膠的雞肉糜能夠打印出具有良好成型精度和穩(wěn)定性的制品。將其與模具成型制品對比,添加4%明膠的雞肉糜3D打印制品蒸煮損失更多,在煮制后具有更大的硬度、凝聚力、咀嚼性和回復力,不易坍塌變形。